2U chocolate では「Bean to Bar(ビーントゥバー)」というスタイルでチョコレートを製造しています。

「Bean to Bar」とは、カカオ豆(Bean)から板チョコ(Bar)まで自社工房内で一貫製造する手法(あるいはその手法により作られたチョコレート)で、一般的に小規模生産でカカオの個性を出しやすいと言われています。

ここでは当店における Bean to Bar の製造工程を、工程ごとの意味合いやポイントも含めてご紹介します。

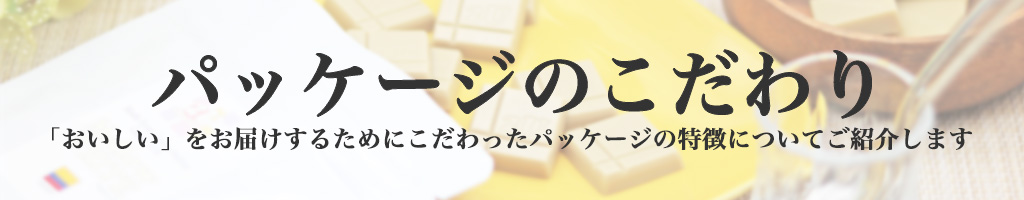

Bean to Bar の製造工程

2U chocolate におけるBean to Bar の製造は概ね以下の流れで行われています。

1. 焙煎 / 数十分

↓

2. 粉砕 / 10分-1時間

↓

3. 選別 / 2-3時間

↓

4. 磨砕・精練 / 20-70時間

↓

5. 結晶調整・成型 / 半日

↓

6. 熟成・パッケージ / 概ね1週間

カカオ豆からスタートして、パッケージに入れて皆さまにお届けできるようになるまで概ね2週間の長い道のりです。

それでは各工程ごとに詳しく見ていきましょう。

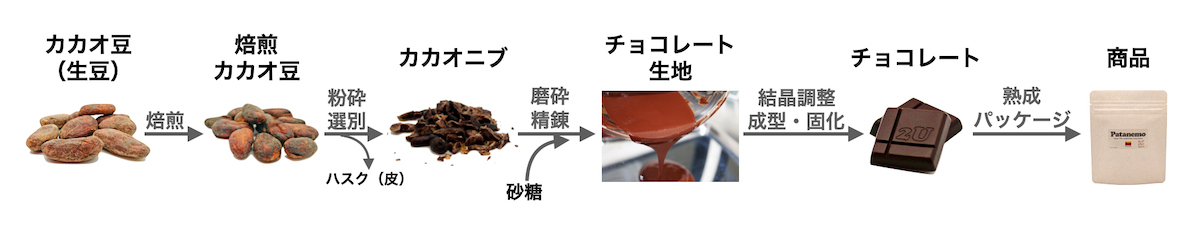

1. 焙煎工程 -Roasting-

カカオ豆を加熱し、香りを引き出す工程です。

※チョコレート製造では加熱温度がそれほど高くないため「焙煎(ばいせん)」ではなく「焙炒(ばいしょう)」と言われることがありますが、あまり一般的な言葉ではないため 2U chocolate では「焙煎工程」と呼んでいます。

生のカカオ豆の中に眠った状態にある様々な香り成分を、適切な焙煎条件により最大限に引き出します。

この「最適な焙煎条件」というのはカカオの産地や品種、状態によってそれぞれ異なるため、何度もテストを繰り返し最適な条件を探っていきます。

「条件」とは具体的には「温度」と「時間」で、「何度で何分加熱するか」という一見とてもシンプルなものです。

しかし、数度、数分の違いが最終的なチョコレートの風味に大きく影響してくるため、実際はとても気を遣う、奥が深い工程なのです。

2. 粉砕工程 -Cracking-

焙煎されたカカオ豆を粗く粉砕し、カカオ豆の皮(ハスク)を胚乳部分(カカオニブ)から剥がす工程です。

ここでは後の選別工程での手間が最小に、かつ回収率が最大になるように粉砕装置や粉砕回数を変え、粉砕具合を適切に調整することがポイントになります。

粉砕が粗過ぎると皮の剥がれ方が不十分となり、後の選別工程での手間が増大します。

一方で粉砕が細かすぎるとカカオニブまで微粉化されてしまい回収率が悪化します。

皮の厚さや剥がれやすさ、カカオニブの硬さはそれぞれのカカオに固有の特徴があるため、最適な粉砕具合になるようカカオごとに調整をしています。

3. 選別工程 -Winnowing-

粉砕したカカオニブとハスクの混合物からハスクを取り除き、チョコレート原料となるカカオニブを得る工程です。

まずはウィノワ(Winnower)と呼ばれる機械を用いて大まかにハスクを取り除きます。

この機械の原理は非常にシンプルで、吸引機で空気の流れを作りながら混合物を上から下に落とすことで相対的に軽いハスクを吸引除去し、相対的に重いニブは吸引されずそのまま落下回収される、というものです。

これで大まかにはハスクを取り除くことができますが、回収されたカカオニブはまだ少なからずハスクが混じった状態です。

これは単純に機械の選別能力が完璧でないことに加え、粉砕時にニブから離れなかったハスクが漏れなく下に落ちてきてしまうからです。

この混じったハスクは目視、手作業で地道に取り除きます。

ハスクの混入量が多いと風味に影響が出たり粘度が高くなったりして製造上問題があるので、手間のかかる作業ではありますが時間をかけて丁寧に取り除いています。

これでようやくカカオ豆をチョコレートにする準備が整いました。

次の工程でこのカカオニブを磨り潰しチョコレートにしていきます。

4. 磨砕・精練工程 -Melanging-

カカオニブと砂糖を磨り潰して粒子を細かく滑らかにし、さらに練り上げて風味を整える工程です。

大手チョコレートメーカーさんの大規模製造では、

・粒子を細かくする「磨砕(リファイニング)工程」

・風味を整える「精練(コンチング)工程」

をそれぞれ専用の機械で単独の工程として実施しますが、特に小規模の Bean to Bar 工房ではその2つの工程を「メランジャー(Melanger)」と呼ばれる石臼状の機械で同時に行うのが特徴的です。

Bean to Bar メーカーさんによってはこの機械のことを「リファイナー(レファイナー)」と呼んだり、この工程のことを「コンチング」と呼称したりしますが、2U chocolate ではメランジャーを用いて「磨砕」と「精練」を同時に行うこの工程こそが Bean to Bar の大きな特徴だと考えているため、「磨砕・精練工程」あるいは「メランジング工程」と呼んでいます。

この工程ではチョコレートの「滑らかさ」と「風味」を同時に決めていきますが、ここでもそれぞれのカカオの特徴を踏まえ最適な条件を設定していきます。

ポイントとなる条件は「石臼接地面にかける圧力」「温度」そして「時間」です。

先に述べた通りこの工程は「磨砕」と「精練」を同時に行います。

どの程度粒子を細かくし滑らかにするかは「石臼接地面にかける圧力」と「時間」によってコントロールし、風味の調整には「温度」と「時間」が非常に重要な役割を果たします。

ここで難しいのはメランジャーを用いると「磨砕」と「精練」が同時に進んでいくため、「時間」のファクターを完全には別々にできないことです。

例えば「磨砕」と「精練」の完了状態をそれぞれ100%とすると、メランジングを進めていったある時点で「磨砕」は100%だが「精練」がまだ50%という状態が起こり得ます。

この時、本質的には「磨砕」を停止して「精練」のみを進めたいわけですが、メランジャーでは「磨砕」と「精練」が同時進行するため「磨砕」のみを完全に停止することはできません。

このような場合、実際には石臼接地面にかける圧力を極力弱めることで磨砕の進行を限りなく少なくしますが、それでも完全に磨砕の進行をストップできるわけではないため、「磨砕」と「精練」の進行度合いのバランスも重要なポイントになってくるわけです。

また、この工程では砂糖を加えていわゆる「カカオ分」を調整し風味を作り上げていきます。

ここでも 2U chocolate ではカカオの個性を引き出すことにこだわり、「砂糖の量(つまり最終的なカカオ%をいくつにするか)」「投入するタイミング」をカカオごとに検討し、それぞれのカカオに最適な条件で製造を行なっています。

以上のように非常に複雑な条件が絡み合うメランジング工程を無事に終えると、滑らかで風味豊かなチョコレート生地の完成です。

次はこの溶解状態のチョコレート生地を固めて、いよいよ「チョコレート」にしていきます。

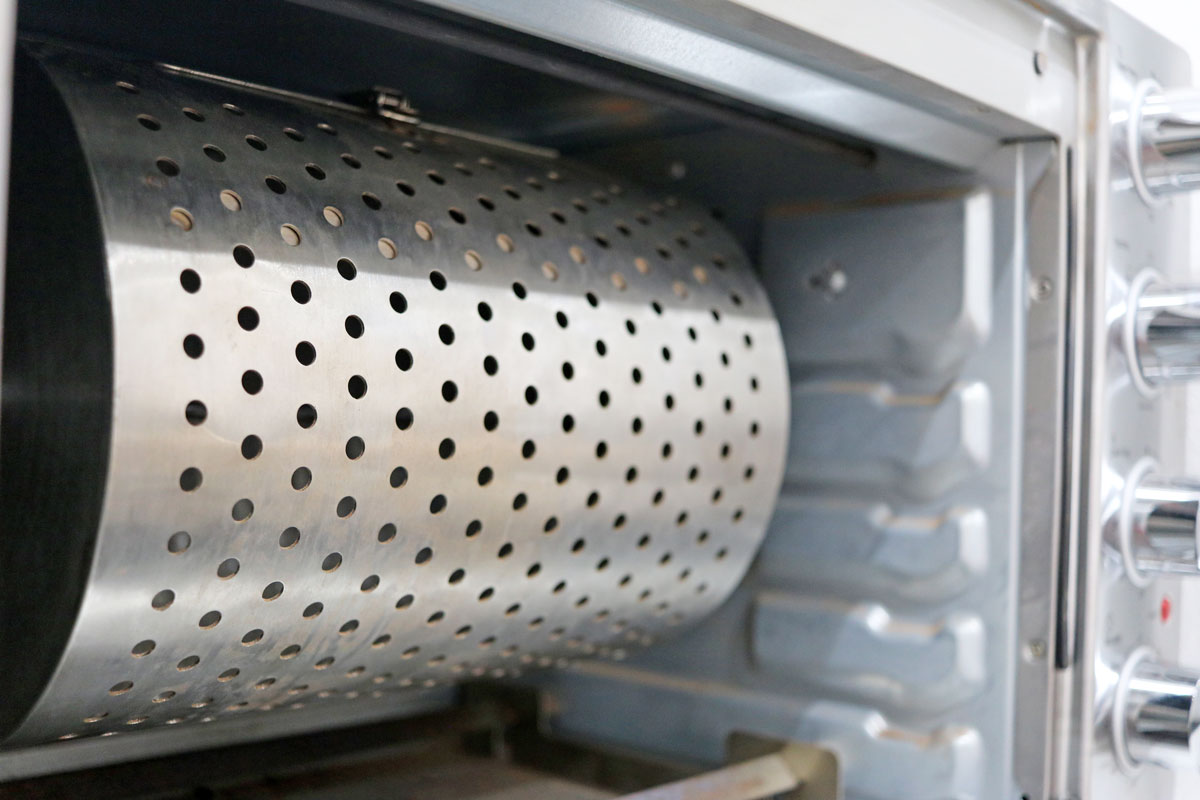

5. 結晶調整・成型工程 -Tempering/Molding-

メランジング工程を終えて完成したチョコレート生地の温度をコントロールし、チョコレート中のココアバターの結晶をⅤ型に揃えてキレイに成型し固める工程です。

※ココアバターには固め方によってⅠ型〜Ⅵ型(ローマ数字の1〜6)と呼ばれる6種類の結晶が存在します。

※「Ⅴ型」で固めることで「表面が滑らか」で「室温で固形だが口に入れるとスムーズに溶ける」というチョコレートの特徴を出すことができます。

ここでは「いかに厳密に」チョコレート生地の温度をコントロールできるかが重要なポイントになります。

適切な設定温度からわずか1℃違うだけでもココアバターの結晶状態は変わってくるため、目的のⅤ型に揃えるためには厳密さが求められるわけです。

もちろんチョコレート生地の温度コントロールには室温が大きく影響してくるので、本来であれば厳密に室温管理された部屋で実施するのが好ましいです。

しかし 2U chocolate の工房はそこまで厳密な室温管理ができるわけではないので、常に温度計を確認しながら様々な機器を組み合わせ厳密な温度コントロールを実現しています。

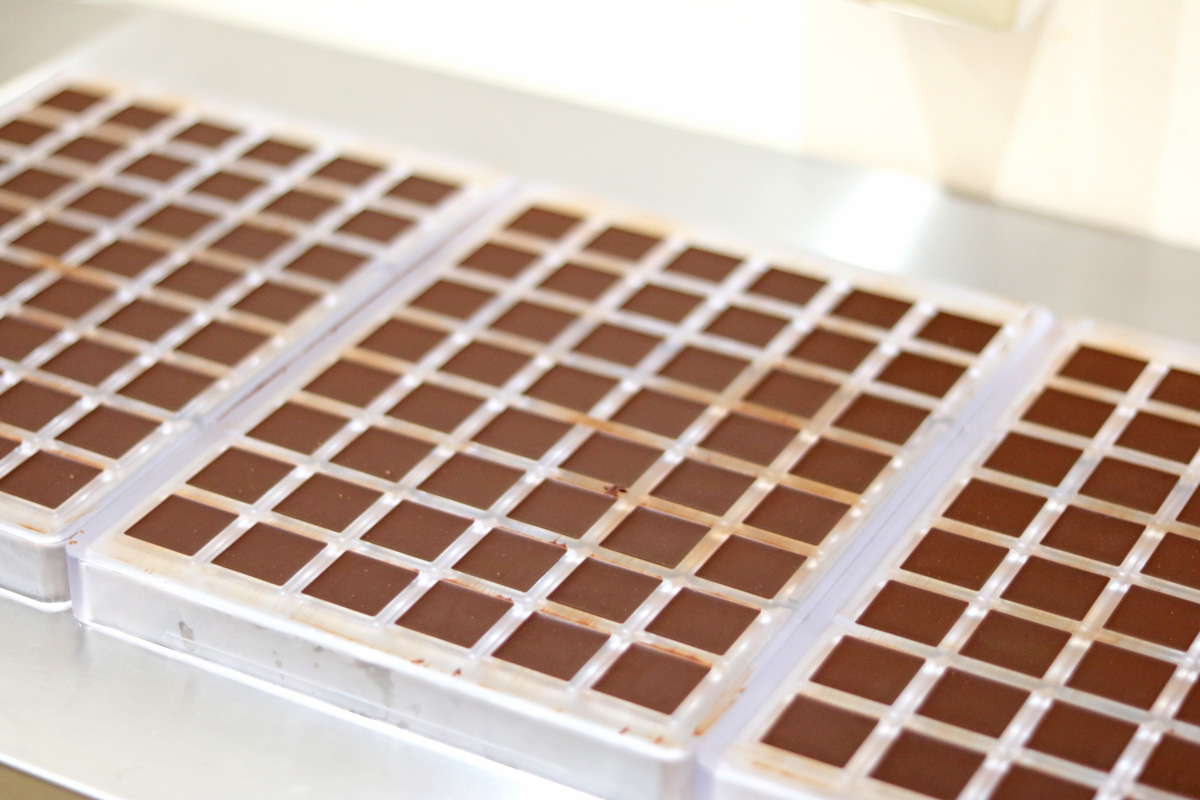

そして適切に温度コントロールされたチョコレート生地を「モールド」と呼ばれる型に流し入れ成型します。

ここではチョコレート生地の結晶状態が刻々と変化していくため、スピーディな作業が求められます。

基本的には全て手作業なので、器具の配置や用いる道具の種類を工夫し効率的な作業環境を構築しています。

成型を終えたチョコレートは冷蔵庫で冷却固化され、完了するとモールドから離型されてとうとうチョコレートとして姿を現します。

カカオ豆からスタートし様々な工程を経て、ここでようやくチョコレートと呼べる状態になりました。

皆さまにカカオの香りを感じていただくまでもう一息、最後の工程に入っていきます。

6. 熟成工程・パッケージ

成型工程を経て固められたチョコレートを適切な温度の下で熟成することで風味を整え、仕上がった風味をパッケージして閉じ込めます。

ここで最終的な風味の調整を行うわけですが、ここでもやはりそれぞれのチョコレートに最適な熟成条件(温度、時間)というものが存在します。

1日ごと、1週間ごとに少しずつ変わってくる風味を確認しながら、カカオの個性が存分に感じられ、おいしいと思ってもらえる状態を目指していきます。

そして最終的に目指すべき風味に仕上がったところでパッケージングを行い、カカオの香りをギュッと閉じ込めて皆さまの元へお届けします。

この「カカオの香りを閉じ込める」という点でパッケージには強くこだわっており、バリア性と保存性に非常に優れたアルミジップ袋を採用しています。

※パッケージのこだわりについてさらに詳しくは以下の記事をご覧ください。

カカオ豆からスタートしてチョコレートに仕上がるまで多くの時間がかかりますが、それもチョコレートが皆さまの口の中で溶けて、香りが広がって初めて価値をなすものです。

チョコレート製造のその先にある「おいしい」を実現するために、最後の最後まで創意工夫を重ねながら Bean to Bar に取り組んでいます。

◆

◆

◆

以上「Bean to Bar とは」、そして「2U chocolate での製造の様子」「こだわりのポイント」についてご紹介しました。

2U chocolate では「カカオの個性をできる限りたくさん愉しんでもらいたい」との想いから、多産地のカカオを取り扱うことにこだわり多様な風味の Bean to Bar を製造しています。

それぞれのチョコレートの風味の違いを愉しんでいただきながら、ぜひ遠く海の向こうのカカオ生産国にも想いを馳せてみてください。